1.概要

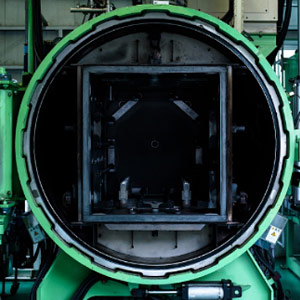

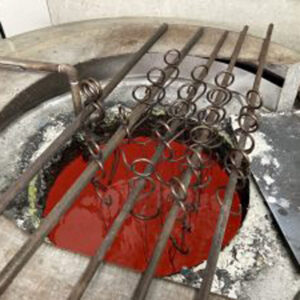

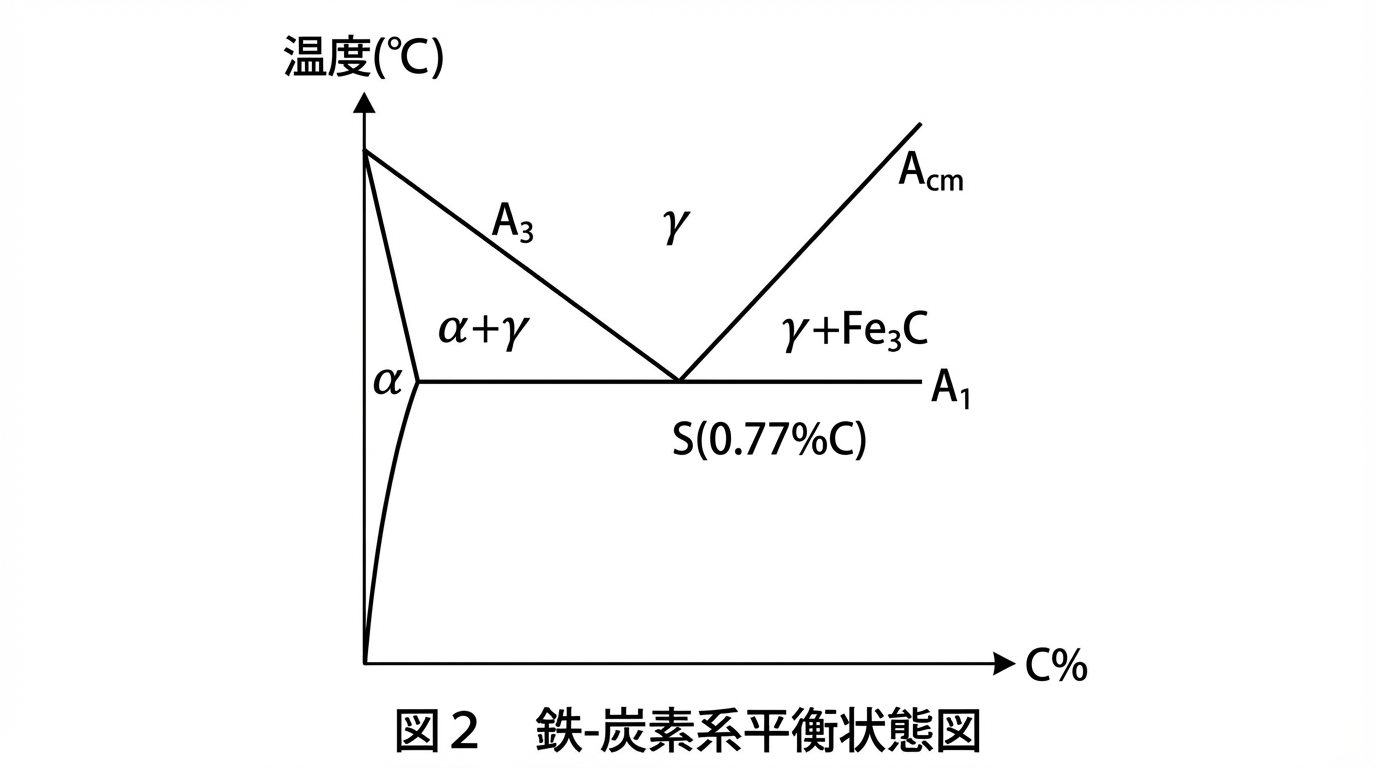

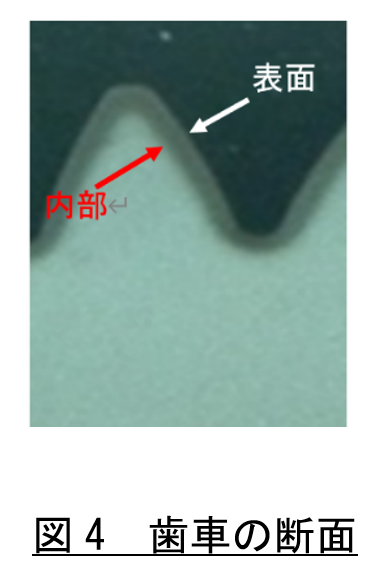

浸炭処理には、主にガス浸炭と真空浸炭があり、両者ともにC(炭素)含有量0.2%以下の鋼材表面にC(炭素)を0.77%侵入させ、その後に焼入れ・低温焼戻しを行い、機械構造用炭素鋼では硬いマルテンサイトを、機械構造用合金鋼ではマルテンサイトおよびマルテンサイトよりもさらに硬い炭化物を析出させて耐摩耗性を向上させる表面処理手法です。

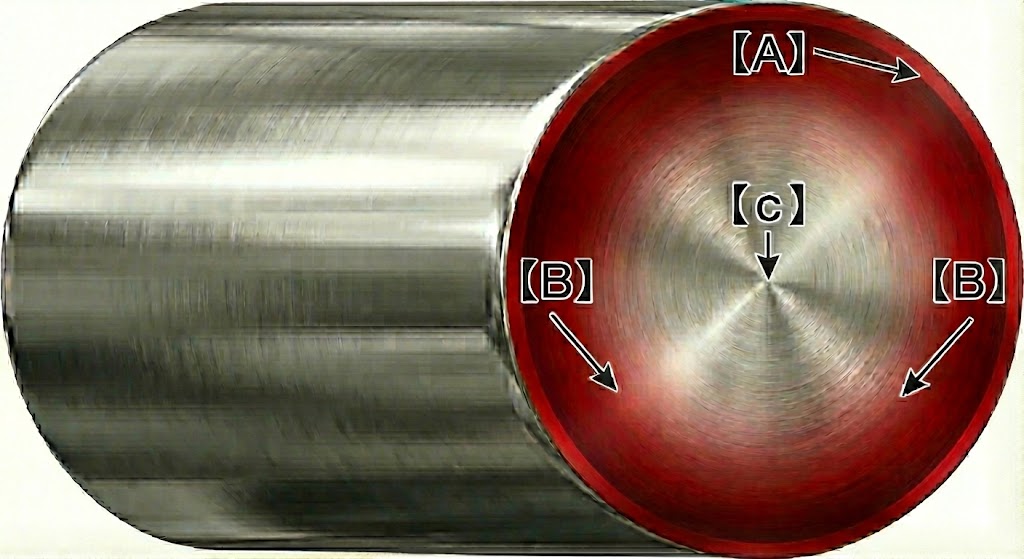

図1 浸炭処理を施した棒材断面をモデル的に示したもの

赤色:浸炭部分

白色:浸炭が及んでいない部分

入れ・焼戻し後の組織は

【A】 焼戻しマルテンサイト

【B】 焼戻しマルテンサイト+フェライト

【C】 焼戻しマルテンサイト+フェライト

ただし機械構造用炭素鋼の場合

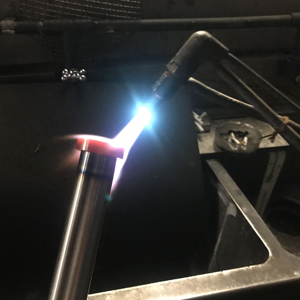

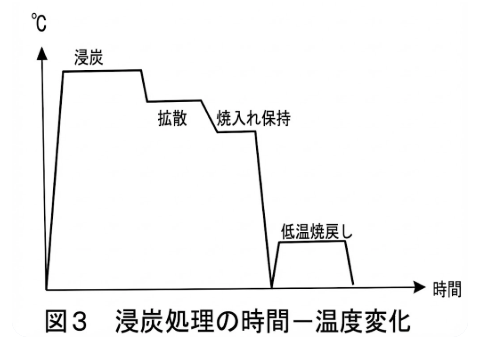

浸炭処理の時間—温度変化を(図3)に示します。一般的な浸炭温度は920~930℃で、C(炭素)濃度を上げる場合は温度を高く、有効硬化層深さ註1)(炭素の侵入深さ)を大きくするには時間を長くします。

註1) 今回は表面から硬さが550HV以上を有する距離とする

拡散工程では浸炭工程より低温の870~880℃で炭素濃度のむらおよびC(炭素)の侵入深さを調整します。

焼入れ保持工程では、一般的に850℃近傍まで冷却します。これにより機械構造用炭素鋼は全組織をオーステナイトとし、急冷します。機械構造用合金鋼はCr(クロム)、Mo(モリブデン)などの炭化物と素地をオーステナイトとし急冷します。これにより機械構造用炭素鋼は全組織がマルテンサイトに、機械構造用合金鋼はCr(クロム)、Mo(モリブデン)などの炭化物が散りばめられたマルテンサイトになります。

今日、熱処理用の電気炉は、プログラム制御が一般的です。プログラム制御が開発されていない時代には炉を2台用意して浸炭工程のみで室温まで冷却(一次焼入れ)し、その後で焼入れ(二次焼入れ)・焼戻しを施すこともあったようです。今日でも結晶粒の粗大化を防ぐことを目的に浸炭工程後に一度室温まで冷却する一次焼入れと二次焼入れの手法を採る場合があります。

焼戻し工程は、150~200℃の低温で行われるため機械構造用炭素鋼は全組織が焼戻しマルテンサイトに、機械構造用合金鋼は焼戻しマルテンサイトとCr(クロム)、Mo(モリブデン)などの炭化物組織となります。

浸炭処理による硬化層深さの確認方法は、「鋼の浸炭硬化層深さ測定方法(JIS G0557-2019)」により定められ、それは“有効硬化層深さ” および“全硬化層深さ”の二種類となります。

2.浸炭処理の実際

① 機械構造用炭素鋼への浸炭処理

S15C(S15CK)、S20C(S20CK)など機械構造用炭素鋼では網状Fe3C(セメンタイト)もしくはγR(残留オーステナイト)の析出を防ぐために炭素濃度を共析点(S)の0.77%以下に抑える必要があるため920℃程度の浸炭処理温度を採用します。また、炭素鋼では焼入れ性を向上させるためにC(炭素)以外にNH3(アンモニア)の滴注によりN(窒素)の力を借りることになります。結果的に、N(窒素)雰囲気を作り出して“鉄-炭素系平衡状態図(図1)”のA1変態点を下げることにもつながります。

② 機械構造用合金鋼への浸炭処理

SCM415(H)、SCM420(H)など機械構造用合金鋼ではCr(クロム)およびMo(モリブデン)の炭化物が析出するため浸炭工程後の表面近傍における素地および炭化物を含めた全炭素濃度は0.77%よりも高くなります。そのため浸炭工程における炉内のカーボンポテンシャルは鋼材表面にC(炭素)を素早く侵入させる必要もあるため浸炭温度を上げて1.1%程度まで上昇させることがあります。

しかし、そのままでは過剰浸炭となるので、拡散工程で炉内のカーボンポテンシャルを0.77%にまで下げなければなりません。

③ 有効硬化層深さの拡大

有効硬化層深さを大きくするには時間を長くします。機械構造用合金鋼のSCM415Hを用いて簡易的な実験を行ったところ、有効硬化層深さを0.5mmから1.0mmの2倍にするためには処理時間を4倍程度に長くする必要が生じた実験結果もあります。

④ 浸炭と耐摩耗性

理論的には浸炭された素地の炭素濃度は0.77%です。2000年には、これをさらに高濃度化する試みを行いました。企業との共同研究であったため詳細を記すことはできませんが、シャフトに1.5%Cの高濃度浸炭を施し耐摩耗性を増大させた結果、従来よりも3倍の長寿命化を達成できました。しかし、これには真空浸炭設備の導入も必要でした。

また、鋼材中のSi(シリコン)、Mn(マンガン)、Cr(クロム)などを低減させたガス浸炭用鋼材を開発し、高強度化を図った例もあります。